新闻媒体

东莞市求精轴承有限公司(总部)

电 话:0769-22786416

0769- 23668162

传真:0769-22786419

手机:13669867858

邮箱:xgzhch@163.com

公司地址:广东省东莞市万江区牌楼基工业区 岳潭坊东一横巷5号

电 话:0769-22786416

0769- 23668162

传真:0769-22786419

手机:13669867858

邮箱:xgzhch@163.com

公司地址:广东省东莞市万江区牌楼基工业区 岳潭坊东一横巷5号

宁波市多辉轴承有限公司(分公司)

电 话:0574-86556187

电话:13713067019

传真:0769-22786419

网址:www.qjbearings.com

地址:浙江省宁波市镇海区贵驷街道贵安路24号

电 话:0574-86556187

电话:13713067019

传真:0769-22786419

网址:www.qjbearings.com

地址:浙江省宁波市镇海区贵驷街道贵安路24号

新闻媒体>>轴承知识

新闻媒体>>轴承知识

浅谈曲轴油堵组装对曲轴动平衡的影响

2019-02-13姚洋

(南车戚墅堰机车有限公司,常州 213000)

摘 要:本司16V280曲轴在制造过程中需要经过动平衡工序验证方可视为合格品使用。而曲轴油堵对曲轴动平衡的影响没有实验数据支持,本文就完成曲轴在组装油堵和不组装油堵状态下的动平衡研究,为曲轴工艺流程优化提供数据支撑。

关键词:曲轴;油堵;动平衡

0 概述

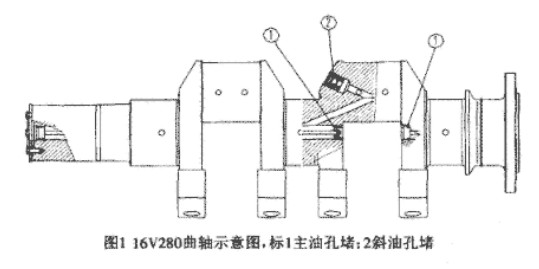

由于16V280曲轴设计有很多油道,而油道的密封需装油堵。由于工艺油堵的存在,导致现有曲轴工艺流程中清洗工序的重复发生和存放时间过长造成的孔内锈蚀等情况。要优化工艺流程就得从曲轴动平衡工序下手。因此,对曲轴油堵在组装不组装两种状态下的动平衡研究就非常有必要了。

0 概述

由于16V280曲轴设计有很多油道,而油道的密封需装油堵。由于工艺油堵的存在,导致现有曲轴工艺流程中清洗工序的重复发生和存放时间过长造成的孔内锈蚀等情况。要优化工艺流程就得从曲轴动平衡工序下手。因此,对曲轴油堵在组装不组装两种状态下的动平衡研究就非常有必要了。

1 动平衡原理

旋转工件不平衡的离心力作用在转子轴承上会引起振动,产生噪声和加速轴承磨损,严重影响产品的性能和寿命。曲轴在制造过程中需要经过动平衡才能平稳、正常的运转,如果曲轴动平衡量过大,将会造成发动机的严重抖动,会影响曲轴的疲劳寿命和相关功能。通常,转子的平衡包括不平衡量的测量和校正两个步骤,平衡机主要用于不平衡量的测量,而不平衡量的校正则往往借助于钻床、铣床、电焊机等其他辅助设备。

旋转工件不平衡的离心力作用在转子轴承上会引起振动,产生噪声和加速轴承磨损,严重影响产品的性能和寿命。曲轴在制造过程中需要经过动平衡才能平稳、正常的运转,如果曲轴动平衡量过大,将会造成发动机的严重抖动,会影响曲轴的疲劳寿命和相关功能。通常,转子的平衡包括不平衡量的测量和校正两个步骤,平衡机主要用于不平衡量的测量,而不平衡量的校正则往往借助于钻床、铣床、电焊机等其他辅助设备。

2 问题的提出

2.1原工艺流程

现有的工艺流程是:曲轴机加工→油道清洗→组装油堵及平衡块→动平衡→检查→组装车间组装,柴油机车间总组装前对曲轴外表进行清洗。此流程不足:一是若曲轴存放时间较长油道可能会锈蚀,而组装前已装堵的油道已无法清洗到,难以确保清洁度要求;二是曲轴的二次重复清洗,影响人力物力增加生产成本。

2.1原工艺流程

现有的工艺流程是:曲轴机加工→油道清洗→组装油堵及平衡块→动平衡→检查→组装车间组装,柴油机车间总组装前对曲轴外表进行清洗。此流程不足:一是若曲轴存放时间较长油道可能会锈蚀,而组装前已装堵的油道已无法清洗到,难以确保清洁度要求;二是曲轴的二次重复清洗,影响人力物力增加生产成本。

2.2试验方法

选用至少二根以上曲轴进行油道装堵前后的动平衡试验,比较不平衡量的大小,若在规定范围内,可对曲轴现有的生产流程进行优化。前提是验证曲轴装堵前后曲轴动平衡后不平衡量的变化。若不平衡量的变化不大(在允许范围内),可以在机加工车间对曲轴动平衡并检查合格涂防锈油后,曲轴送柴油机组装车间,当柴油机总组装前由组装车间对曲轴油道及外表一次清洗并装堵后组装。

选用至少二根以上曲轴进行油道装堵前后的动平衡试验,比较不平衡量的大小,若在规定范围内,可对曲轴现有的生产流程进行优化。前提是验证曲轴装堵前后曲轴动平衡后不平衡量的变化。若不平衡量的变化不大(在允许范围内),可以在机加工车间对曲轴动平衡并检查合格涂防锈油后,曲轴送柴油机组装车间,当柴油机总组装前由组装车间对曲轴油道及外表一次清洗并装堵后组装。

2.3试验过程概述

1.选取2根状态良好、检查合格的16V280曲轴,清洗后保证各油孔及曲轴体表面无杂质,以免影响动平衡效果。

2.为保证动平衡的数据准确性,先用标准轴进行动平衡机的自校,以验证动平衡机状态是否正常。

3.将曲轴先不装主油孔和斜油孔油堵,按照工艺文件要求组装平衡块后擦拭干净轴颈表面进行动平衡实验,同时记录实验结果及数据。

4.将曲轴配装直油孔和斜油孔油堵,再做动平衡实验,记录实验结果和数据。

2.4试验结果分析

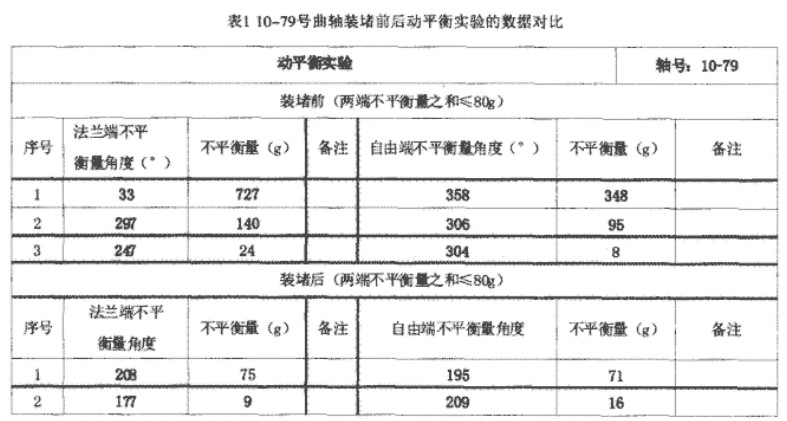

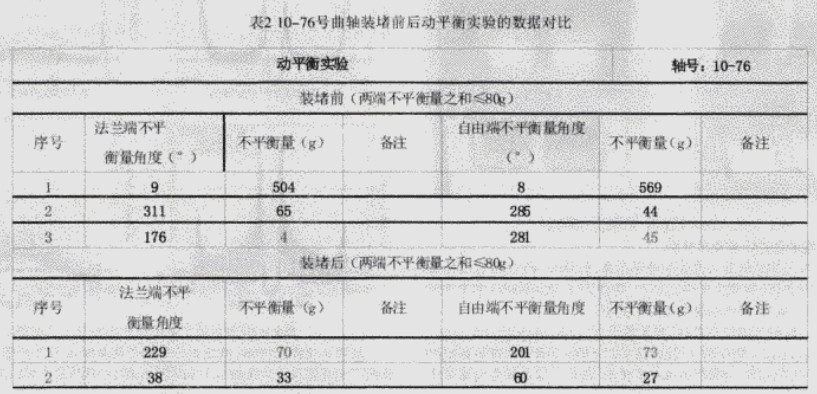

通过对两根曲轴的动平衡实验,表1、表2为实验过程中装堵前后动平衡对比数据。

1.选取2根状态良好、检查合格的16V280曲轴,清洗后保证各油孔及曲轴体表面无杂质,以免影响动平衡效果。

2.为保证动平衡的数据准确性,先用标准轴进行动平衡机的自校,以验证动平衡机状态是否正常。

3.将曲轴先不装主油孔和斜油孔油堵,按照工艺文件要求组装平衡块后擦拭干净轴颈表面进行动平衡实验,同时记录实验结果及数据。

4.将曲轴配装直油孔和斜油孔油堵,再做动平衡实验,记录实验结果和数据。

2.4试验结果分析

通过对两根曲轴的动平衡实验,表1、表2为实验过程中装堵前后动平衡对比数据。

将表1、表2两张表数据汇总对比分析后可知,两根曲轴在没装堵之前做动平衡去重再复平衡后合格(曲轴两端不平衡量之和小于80g在要求范围内)。然后装堵再做动平衡曲轴两端不平衡量之和为140g左右即超出要求范围,说明装堵后对曲轴的动平衡不平衡量会产生影响。

试验后分析曲轴动平衡不平衡量会变大的原因,大概有以下几点:1.曲轴斜油孔的堵是由压套和螺纹堵组成,斜油孔在加工时即要求是φ48~φ52mm的尺寸范围内,加工后的尺寸基本都在φ50mm,个别超过φ50mm,而压套是根据斜油孔尺寸单独配做的,这样就不能保证所有的压套尺寸都完全一样或者相差微小,而斜油孔的位置在较外侧,动平衡半径大,对动平衡影响较大。2.斜油孔在加工时要求和压套的配合面深度是55mm,而实际在加工过程中,有的孔深度会长1-2mm左右,在装压套时靠人工手动压入,也不能保证每个压套都压装到相同的深度位置,且16个压套都有可能有变化,相对于曲轴(总重约2500Kg)的不平衡量80g来说是很难保证的,也是很难控制的。

3 结论

通过此次实验,对16V280曲轴在装堵前后的动平衡量变化有了手的数据资料,对能否将曲轴清洗后的装堵工序工艺流程调整提供了理论依据和数据支持。证明先动平衡再装油堵的工艺流程暂时是不可行的,有待继续优化。但是,我们对曲轴动平衡有了新的认识,对影响曲轴动平衡的因素认识的更深刻,积累了宝贵的数据,对后续的工艺优化和改进提供了数据支持。

通过此次实验,对16V280曲轴在装堵前后的动平衡量变化有了手的数据资料,对能否将曲轴清洗后的装堵工序工艺流程调整提供了理论依据和数据支持。证明先动平衡再装油堵的工艺流程暂时是不可行的,有待继续优化。但是,我们对曲轴动平衡有了新的认识,对影响曲轴动平衡的因素认识的更深刻,积累了宝贵的数据,对后续的工艺优化和改进提供了数据支持。

来源:《科学与财富》