新闻媒体

东莞市求精轴承有限公司(总部)

电 话:0769-22786416

0769- 23668162

传真:0769-22786419

手机:13669867858

邮箱:xgzhch@163.com

公司地址:广东省东莞市万江区牌楼基工业区 岳潭坊东一横巷5号

电 话:0769-22786416

0769- 23668162

传真:0769-22786419

手机:13669867858

邮箱:xgzhch@163.com

公司地址:广东省东莞市万江区牌楼基工业区 岳潭坊东一横巷5号

宁波市多辉轴承有限公司(分公司)

电 话:0574-86556187

电话:13713067019

传真:0769-22786419

网址:www.qjbearings.com

地址:浙江省宁波市镇海区贵驷街道贵安路24号

电 话:0574-86556187

电话:13713067019

传真:0769-22786419

网址:www.qjbearings.com

地址:浙江省宁波市镇海区贵驷街道贵安路24号

新闻媒体>>轴承知识

新闻媒体>>轴承知识

防止风冷式有油润滑活塞空压机窜油的研究

2019-12-17顾晓宁 顾余舜

(南京尚爱机械制造有限公司)

摘 要:解决窜油与结碳及残油污染,必须首先解决窜油问题。通过各种试验与研究发现,有多种因素造成压缩机窜油。从研究各种导致窜油因素的机理入手,找出防止窜油措施,彻底解决了这一业内难题。(南京尚爱机械制造有限公司)

1 引言

风冷有油润滑活塞空压机具有悠久的历史,应用范围很广,尤其在中高压领域,优势明显。这类压缩机运行温度较高,如若窜油,就满足了生成结碳的物理条件。结碳形成后压缩机就进入了恶性循环状态:运行温度与能耗均不断升高,产气量下降,结碳越来越严重,如不及时维修保养,就会导致机器的严重故障甚至损坏。所谓窜油,就是润滑油越过活塞环,窜到活塞顶部压缩腔内进入气阀,并进一步流入用户管网进入用气设备。由于阀头温度比较高,进入气阀内部的油Z先碳化形成结碳,越结越多,甚至堵塞阀孔。为了解引起窜油的原因,通过各种试验与研究,认识窜油的机理,有针对性地采取相应措施防止窜油。

2 窜油的成因

压缩机的窜油是由多种因素造成的。

(1)对于从大气中吸取气体的空压机,一级吸气腔在吸气时产生负压力(真空度),而曲轴箱内(油池)是环境大气压(常压)。压力差推动润滑油上窜,越过活塞环进入吸气腔(活塞顶部)。

吸气腔的负压大小与吸气阀的阀隙流速有关,气流通过阀隙的能量损失与流速的平方成正比,故气阀的阀隙流速增大,则气流通过阀隙时压力损失与能量损失均上升,导致吸气腔负压负得更严重,容积效率下降,温度升高,引发窜油。为证实吸气阀的阀隙流速与负压窜油的关系,进行如下单因素试验:用一台W-1.6/10风冷压缩机,在主机额定转速不变的前提下,改变吸气阀的阀隙通流面积f并按如下公式计算阀隙理论流速:

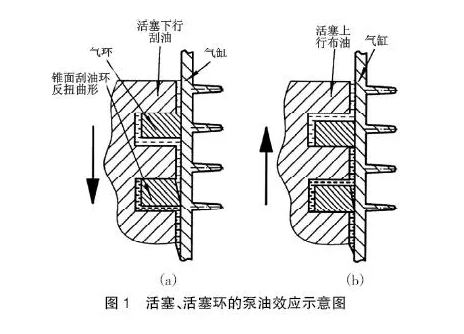

(2)活塞环泵油效应的发现,为解决窜油问题提供了新的理论与实践。在解决了一级吸气阀由于阀隙流速高导至负压窜油后,窜油现象仍未消失。在排除了因为气缸缸径失圆、活塞环(主要是刮油环)制造缺陷引发窜油等业内共识的因素外,通过试验研究与分析发现,由于刮油环和活塞环与环槽存在装配间隙(通常有0.03~0.05mm),以防止工作时活塞环卡死在环槽内;这个间隙,使一级活塞往复运动时由于活塞环与气缸工作面之间存在摩擦阻力,摩擦阻力的方向总是与活塞运动方向相反,使活塞环在间隙内往返摆动,向活塞顶部泵油。我们将这一现象称之为活塞环泵油效应,用图1说明这种泵油效应的机理与过程。

图1(a),活塞下行,在起始瞬间活塞环在环槽内相对上移,将上间隙内的油部分向上推;同时刮油环刮下的油借助动压从各环下方间隙流入活塞槽底的间隙里。槽底的间隙较大,充满了从气缸工作面上刮下的润滑油。

图1(b),活塞上行,各活塞环在环槽内相对下移,将下间隙内的油部分向上推送,也有一部份从下方排出。如此往复循环,将润滑油泵至活塞顶部,构成了一个低效率的油泵。刮油环外圆为锥体,半锥角通常0.5°左右,下边的棱边形成刮油刃,装配有方向性,下行依靠棱边刮油,上行由锥面布油,是泵油效应的主要执行者。刮油环的轴向间隙越大,油泵效应越强。因此,克服泵油效应应从减小刮油环与环槽配合间隙着手。为此,进行如下试验(以下简称为抛油试验)。

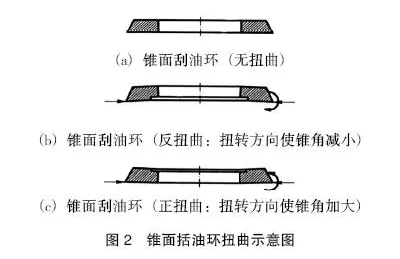

图2(a),是非扭曲刮油环。外圆呈锥形,高档刮油环锥体上镀铬,单边锥角0.5°左右,大端的刮油刃经研磨发亮,棱宽0.2mm左右,称亮边,装配时亮边向曲轴箱,环上端面打印标记,便于识别安装方向。

图2(b),是反扭曲刮油环。在刮油环刮油刃端面内孔口切除少许材料(切出倒角或沉孔),该平面的刚度被弱化。在工作状态下,亮边与气缸壁接触产生径向压力,使刮油环产生扭曲,其扭曲方向使锥角减小,称反扭曲。反扭曲环的制造工艺将锥角适当做大以弥补反扭曲后的工作锥角减小。扭曲环在自由状态下不发生扭曲变形,只有在工作状态下,环的刮油棱边与气缸工作面接触产生径向接触应力后才产生扭曲。

(3)气缸的珩磨品质对窜油的影响不容忽视。在抛油试验中发现,同一活塞、活塞环组件与不同的气缸作抛油试验,有的气缸不窜油,有的气缸向外抛油严重。检查这些气缸的材质与几何精度都符合图纸要求,分析研究判断是珩磨品质不良造成的。我公司采用深沟平顶网纹珩磨工艺,对网纹的深度、交叉角度及平顶的粗糙度均有严格的要求。但配件生产厂家不十分理解,因为其他压缩机生产厂家都要求细网纹,认为网纹细比粗的好。通过抛油试验与分析研究,弄清了珩磨品质(尤其是网纹品质)影响窜油的机理。

所谓深沟平顶网纹珩磨工艺,就是先用较粗粒度的CBN(立方氮化硼)珩磨条粗珩拉网纹,网纹深度要达到8μm左右,缸径珩至尺寸公差下限,网纹清晰,对称交叉,角度在45~55°之间无断纹、虚线纹、单边纹;再用较细的中软普通碳化矽砂条精珩磨(仅珩除2~3μm),使粗珩的气缸表面微观削峰(在显微镜下粗糙表面凸出的尖峰)抛光,形成平顶,平顶粗糙度要达到Ra0.4。光滑的平顶对活塞环形成良好的支撑,有利于减轻活塞环特别是刮油环的摩擦磨损。为此,用粗珩未精珩削峰抛光的气缸与经过精珩的气缸做24h对比抛油试验,结果是:前者刮油环亮边扩大一倍多,约占环轴向高的1/4;后者的亮边无明显变化。刮油环的棱刃磨损后宽度变大,对气缸壁的压强下降,刮油效果变差,当棱边宽度扩大到环的轴向高度2/3时,刮油能力几乎丧失殆尽,这时必须更换活塞环,否则窜油严重。

网纹的沟槽与交叉结点内储存润滑油,增加密封效果,减低摩擦磨损,大大延长了活塞环的工作寿命,同时有效抑制了窜油。

深沟平顶网纹抑制窜油机理,除了减少活塞环特别是刮油环的摩擦磨损,从而抑制窜油外,深沟吸油的机理,至今鲜为人知。有人总觉得油会顺着深沟上窜,所以要求细网纹,这与试验结果不符。在抛油试验中,网纹过细的气缸都窜油,重新珩磨拉粗网纹再试,窜油现象消失。这是因为活塞下行,刮油环刮油时,不仅刮除附着在气缸壁表面的油,由于润滑油表面张力作用,沟槽内储存的润滑油也被刮走一部分;活塞上行布油时被沟槽回收,并且在锥面与速度作用下,形的较强的动压,油被压入沟槽使深沟的吸油作用得到增强,而沟槽过细的网纹这种吸油的功能弱化,深沟平顶网纹的吸油作用,有效抑制润滑油上窜。

在大量生产中,如汽车发动机、柴油机的气缸套的珩磨,采用高精度的有两组珩磨砂条的可实现自动化的复合珩磨头。粗珩时,粗珩条自动伸出,粗珩拉网纹,珩至缸径尺寸公差下限值时自动切换,粗珩条退回,精珩条自动弹出,精珩,削峰抛光。珩磨机具有自动测量与自动控制功能,粗、精珩实现自动化。但是,压缩机是中小批轮番生产,气缸的珩磨不可能采用如此昂贵的设备。我们利用现有的设备,采取分批粗、精珩磨人工控制的传统方法。即先用120#CBN珩条粗珩,拉网纹,缸径珩至尺寸公差下限,这时网纹清晰,对称交叉角45~55°,手感粗糙;再换精珩磨头,珩磨砂条粒度为400#中软碳化矽。新装砂条的精珩磨头,必须先预珩待砂条完全磨合后才能用于精珩。精珩时,手动加压要轻柔,上下来回4次即可,珩切余量在直径上约2~3μm。这时,缸面手感光滑似镜面,网纹更清晰。为此,编制了珩磨操作要领,培训操作人员,保证了珩磨品质的稳定,确保每台压缩机的低油耗。

(4)活塞环(特别是刮油环)的品质和配置,对窜油有直接影响。

采用高品质微孔镀铬活塞环的高档配置,是防止窜油的重要措施。对于从环境大气吸气的一级活塞,本公司采用配比为1:2:2。即:一道为镀铬桶状气环,起密封作用;2~3道是镀铬锥面反扭曲刮油环,用于精刮油兼具有密封功能;4~5道采用双钢带组合刮油环,粗刮油效果良好。对压力较高的压缩级,按设计准则计算,增加气环的数量。这样的高档配置与前述的措施相结合,使油耗超常低。例如,W-1.6/10,实测油耗为1.9g/h;S-2.0/40中压机,实测油耗2.5g/h;S-0.6/350高压机,实测油耗2.8g/h。尚爱公司设计制造的各种小型机的实测油耗都约JB/T10683-2006标准规定允许数值的5%,同时也延长了压缩机的工作寿命。当然,气缸的材质与耐磨性也很重要,一旦网纹磨损消失,失去储油构造,也会导致窜油。这在业内早有共识,这里不再赘述。

3 结语

为解决小型风冷却有油润滑空气压缩机窜油、结碳的问题,本文提出以克服窜油为突破口,寻找引起窜油的各种因素,通过单因素试验与研究分析,弄清各种因素导致窜油的机理,采取相应措施消除窜油问题。对于一级气缸活塞负压窜油现象,设计低阀隙流速,低流阻,高效节能的直流式气阀,不仅克服了负压窜油,还降低了能耗与温升,提高了产气量,一举多得;对于活塞环轴向装配间隙引发的泵油效应,采用反扭曲刮油环,并适当控制装配间隙,封堵窜油通道,抑制了泵油效应;深沟平顶网纹珩磨工艺的严格实施,解决了由于珩磨网纹品质不稳定引起的窜油,减少摩擦磨损,延长了配件使用寿命;采用高档配置的活塞环组合,巩固与发展了上述研究成果实用效果,全面提升了整机的性能。高温是结碳形成的物理条件,油是结碳生成的物质基础。因此,降低气阀及整机运行温度和能耗的措施,与防止窜油的设计相结合,两者对高品质的小型风冷有油润滑空气压缩机都是不可或缺的。在本公司设计制造的低、中、高压系列小型风冷有油润滑压缩机上,这些措施均已实现,高温、窜油、结碳问题都已得到解决。但是,由于本文的重点是研究与克服窜油问题,对节能降温未展开探讨。

来源:《压缩机技术》2018年04期