电 话:0769-22786416

0769- 23668162

传真:0769-22786419

手机:13669867858

邮箱:xgzhch@163.com

公司地址:广东省东莞市万江区牌楼基工业区 岳潭坊东一横巷5号

电 话:0574-86556187

电话:13713067019

传真:0769-22786419

网址:www.qjbearings.com

地址:浙江省宁波市镇海区贵驷街道贵安路24号

新闻媒体>>

新闻媒体>>

高线精轧机滚动轴承故障诊断技术研究

2022-12-21陶然 史艳国

(燕山大学机械工程学院)

摘 要:针对高线精轧机设备故障的特点,建立了精轧机在线监测系统。采集精轧机滚动轴承的振动信号,对振动信号采用时域、频域多角度分析,时域趋势图可以判断轴承的突发性故障,频域分析可以判断故障的性质及故障部位。有效地提高了滚动轴承故障诊断的准确率。

关键词:高线轧机;轴承;时频分析;故障诊断

0 前言

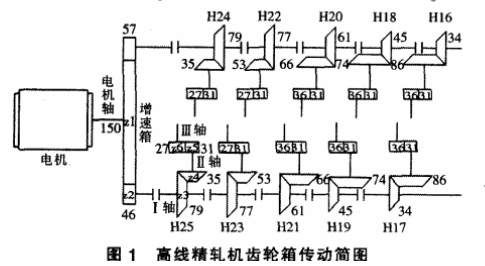

高线轧机是高线生产的关键设备,轧机发生事故将导致全线停产。对此类关键设备的薄弱环节进行设备监测和故障诊断研究已成为共识。滚动轴承是棒线材轧机传动系统中使用Z多的部件,同时也是轧机中精密的部件。据统计轴承故障约占轧机传动系统全部故障的 50%~60%。并且只有 10%以下的轴承能够达到设计寿命年限,多数轴承由于润滑不良、不中、装差、制造缺陷等原因而失效。本文对高速线材生产中精轧机动轴承振动信号进行时频多角度分析,判断轴承的故障性质及故障源的部位。精轧机传动简图如图1所示。

1 滚动轴承故障诊断原理

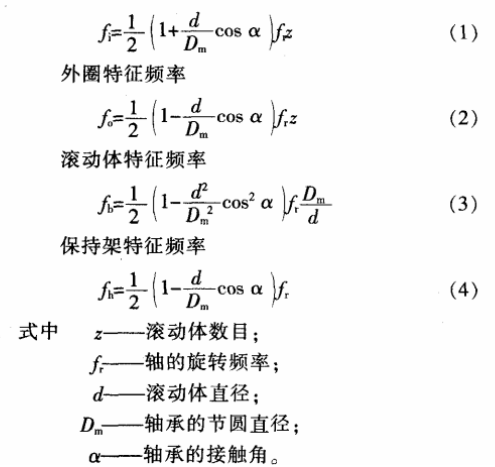

滚动轴承的故障可以分为2类:损伤类故障和磨损类故障。损伤类故障是指轴承元件出现点蚀、剥落、擦伤等,磨损类故障是指异物落入造成的磨料磨损以及润滑不良引起的表面磨损。机器运行时,当轴承出现缺陷后,滚体滚过缺陷就会出现近周期性冲击脉冲。脉冲相应的频率称为“特征频率”,特征频率计算公式

内圈特征频率

由于实际工作条件的影响(如相对滑动、磨损、轴承直径误差等),计算的频率值可能会与真实值有小的差异。

2 精轧机轴承故障信号的时域和频域分析

2.1常用时域诊断方法

(1)振动幅值的监测

在振动幅值的监测指标中,常用轴承座上振动的均方根值作为判断依据。它可以初步判断轴承的工作状态,但不能识别出轴承的具体失效模式;

(2)振幅统计分析法

正常轴承的幅值概率密度函数接近正态分布,当轴承出现故障后,概率密度函数的幅度变宽。可以用峭度因子K反映这一变化,K反映信号中大幅值成分的影响,对轴承故障较为敏感。正常轴承的峭度因子约3,当出现疲劳剥落等故障时K值增大。

2.2常用频域分析法

从频谱图的频率分布及其结构可以 判断轴承故障类型,并结合设备总体状态判断故障的严重程度。

(1)幅值谱分析。反映振动信号中各简谐成分的幅值与其频率的关系;

(2)功率谱分析。反映振动信号中各谐波分量的频率和能量的关系;

(3)倒谱分析。也称为二次频谱分析,是检测复杂谱图中周期分量的有力工具。能识别复杂频谱图结构中的各组成分量;

(4)瀑布图。以时间为序列连续地反映不同条件下或不同的时间周期内,其频谱变化的规律。

2.3 精轧机轴承的故障诊断

综合运用上述时频分析方法,对轧机轴承的振动信号进行时域波形分析、频谱分析,提取信号中的有用成分,以此信息确定设备运行的情况。

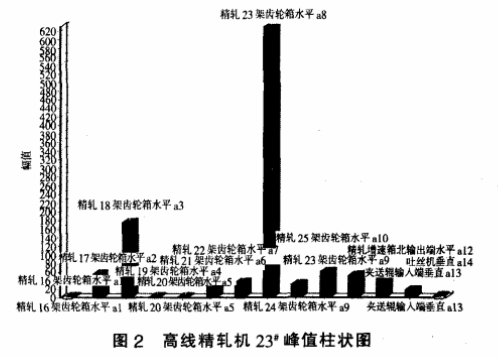

(1)振动量指标及趋势分析

根据在线监测系统的振动量指标显示,在2008年1月份精轧机23#a8号测点在1月 21日峰值达到 685.707 m/s2,出现红色警报,如图2所示。

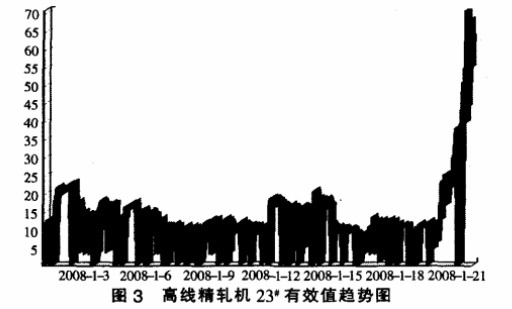

由图3所示的有效值趋势图可以看出,精轧机23#a8号测点有效值在1月21日有明显上升, Z高值达到了70m/s2 以上。同时,峭度指标K的趋势明显上升,Z高达到66,而正常K值为3左右,说明轴承有故障隐患。

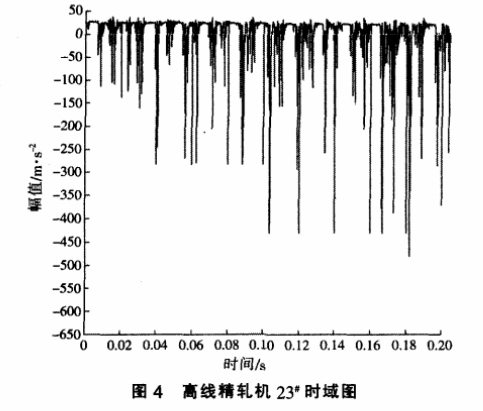

从振动信号的时域图4可以?出,精轧机23#a8号测点的时域波形存在较大幅值的振动,波形有明显的下延结构,表明有明显的冲击成分。

(2)频域分析

根据轴承的特征频率计算公式,计算出高线精轧机 23#I 轴的滚动轴承特征频率值,见表1。

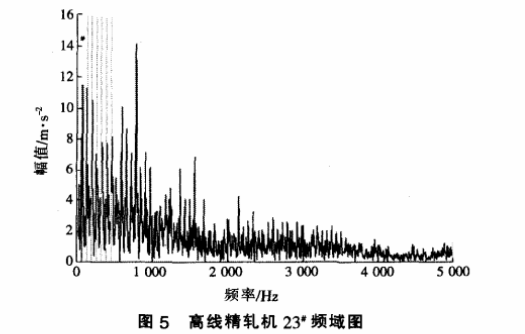

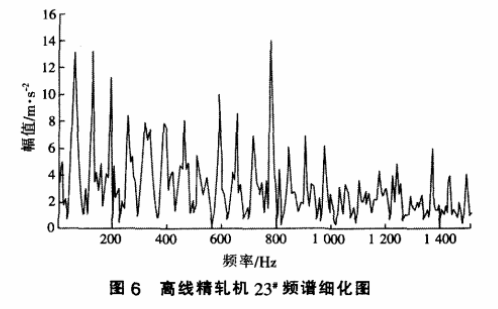

对轴承的振动信号进行幅值谱分析,如图5所示。在低频段有明显的大幅值出现。对 0~1500Hz频率范围进行频谱细化分析,如图6所示。

由图6频域波形细化图和特征频率表1可以看出,精轧机23#a8号测点的故障特征频率为63.477Hz,同时伴有倍频 出现,此值与 I 轴转动特征频率对应,说明I轴轴承内圈有故障。

(3)检修结果验证

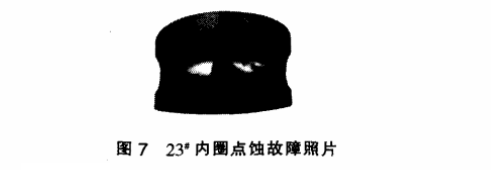

精轧机23#I轴轴承进行检修时,内圈有明显的大块点蚀。图7为故障轴承的照片。

3 结语

(1)建立在线监测及故障诊断系统已成为提高高线设备预知维修能力的有效手段,并且通过实践验证了其有效性;

(2)对轴承的振动信号采用时域、频域多角度分析手段,可以有效地提高故障诊断的准确率。信号的时域趋势图出现突变,反应出轴承具有突发性故障;通过轴承的特征频率计算值和频域的分析比较Z后判断故障的性质及故障部位。

参考文献:

[1]孙康,沈亮霓. 基于小波分析理论的风机故障诊断技术研究[J].煤矿机械,2007,28(8):200-202.

[2]黄汉东,张建宇. 高线精轧机故障诊断实例分析[J]. 中国设备工程,2005(12):36-37.

[3]刘宗政,陈恳. 滚动轴承的振动特性分析及典型故障诊断[J]. 机械设计与制造,2009(3):103-105.

[4]崔玲丽,张建宇,高立新. 高速线材轧机齿轮箱典型故障的 CTN综合诊断[J]. 北京工业大学学报,2007,33(3):245-250.

(来源:煤矿机械)