电 话:0769-22786416

0769- 23668162

传真:0769-22786419

手机:13669867858

邮箱:xgzhch@163.com

公司地址:广东省东莞市万江区牌楼基工业区 岳潭坊东一横巷5号

电 话:0574-86556187

电话:13713067019

传真:0769-22786419

网址:www.qjbearings.com

地址:浙江省宁波市镇海区贵驷街道贵安路24号

新闻媒体>>

新闻媒体>>

轧机油膜轴承进水原因分析及预防措施

2023-01-11王红强 邢学松 罗永浩

1、前言

轧机油膜轴承作为轧机的重要部件,在轧制生产中起着举足轻重的作用,油膜轴承使用的好坏决定着轧钢生产是否顺行,而在实际生产中Z常见的就是油膜轴承进水。水进入油膜轴承油后,会使油膜轴承油中的某些添加剂水解失效,降低油的性能,造成油膜轴承工作时润滑异常,可引起轴承的异常磨损,造成油的乳化,降低油膜轴承油的油水分离能力、抗氧化和抗泡沫能力。因此,油膜轴承的防水工作至关重要。

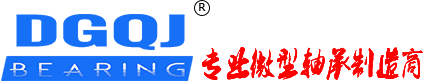

2、轧机油膜轴承及密封结构

图1为油膜轴承及密封的结构图,从图中可以看出,密封部分的铝环、DF 密封(多肢密封)、锥套是随着轧辊同步转动的,水封、密封盖、衬套与轴承座连接在一起,是不动的,在轧辊转动的过程中,轧辊冷却水就会通过水封、铝环、DF 密封上的封水唇和封油唇进入油膜轴承。

3、进水原因分析及预防措施

3.1静密封筛查及预防措施。

3.1.1静密封指的是油膜轴承各部件间的“O”型圈,起到密封的作用。造成静密封处进水的原因主要如下:

3.1.1.1“O”型圈回转直径过大或过小,不易入槽。

3.1.1.2“O”型圈老化断裂,水从“O”型圈断裂处进油轴承座内部。

3.1.1.3“O”型圈部位没有压紧,造成“O”型圈两侧的部件中存在间隙,水从间隙进入轴承座。

3.1.1.4“O”型密封圈断面小时,过盈量不足,易漏水。

3.1.1.5“O”型密封圈断面过大时,部分挤在法兰面之间,易漏水。

3.1.2针对静密封位置进水,需要做好以下几个方面的预防措施:

3.1.2.1必须定期更换静密封,确保静密封不会老化。

3.1.2.2要使用断面尺寸符合要求的“O”型圈,并且保证回转直径的精度。

3.1.2.3更换“O”型圈时,要把沟槽内有杂质、毛刺等杂物清理干净,确保“O”型圈在正确位置。

3.1.2.4定期检查各部位螺栓是否松动,发现松动时及时拧紧,确保“O”型圈被压紧。

3.2密封盖的检查及进水预防

3.2.1对于密封盖来说,它起的作用是为水封安装提供支撑,同时与DF密封配合防止水的进入。造成密封盖处进水的主要原因如下:

3.2.1.1密封盖上与 DF 密封接触的陶瓷面出现崩裂现象,会损伤封油唇或封水唇,造成 DF 密封失效。

3.2.1.2密封盖径向定位尺寸小,导致与轴承座产生装配间隙,会导致 DF 密封发生偏磨,易漏油与漏水。

3.2.1.3密封盖易被冷却水氧化,紧固螺丝孔边缘易出现腐蚀点,容易造成轧辊冷却水进入轴承座。

3.2.2针对密封盖位置的防水措施,主要如下:

3.2.2.1安装密封盖前,仔细检查陶瓷环及测量相关尺寸,发现陶瓷面崩裂或尺寸异常时禁止使用。

3.2.2.2安装密封盖时,避免硬物碰触陶瓷面,如陶瓷面边缘锈蚀严重,该密封盖也禁止使用。

3.2.2.3要经常检验紧固螺丝孔边缘是否有腐蚀漏点。对使用过的密封盖,要经常检查与轴承箱及水封接触部分是否有过多的氧化铁皮。如果有,要及时清理,安装时在此涂密封胶。

3.3DF 密封对密封效果的影响及进水预防

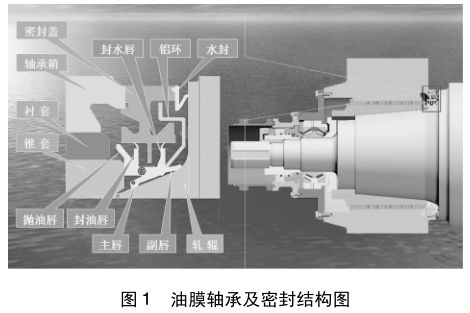

3.3.1DF 密封是结构复杂的部件,它是集静密封、唇式动密封及迷宫密封等功能于一体,图2是正常情况下的DF密封装配图。DF密封任何的异常情况都可能导致进水、漏油的情况发生,主要异常情况如下;

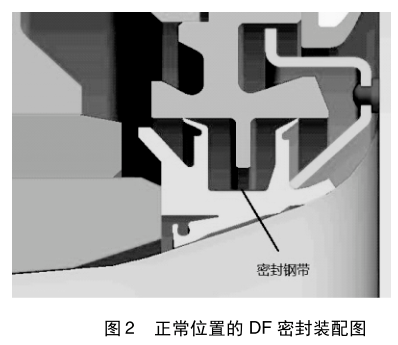

3.3.1.1钢带尺寸过小时,使 DF 封封油唇变形,而且封油唇与封水唇过盈量不足,发生漏油及漏水现象,具体如图3所示。

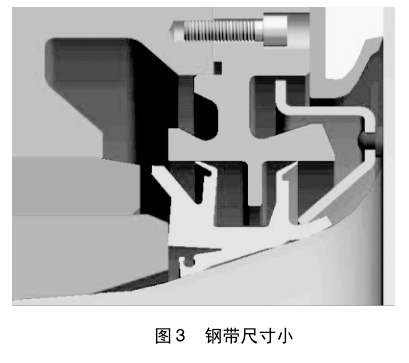

3.3.1.2钢带尺寸过大,较大的离心力使DF密封主唇及副唇对轴辊的抱紧力不足,内侧漏油漏水,外侧的封油唇及封水唇过盈量增大,易磨损,具体如图4所示。

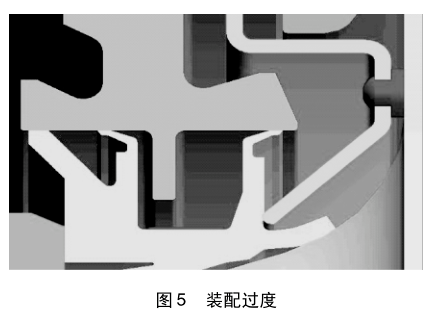

3.3.1.3装配过度时,封油唇后侧易与密封盖凸起接触磨擦,而且封油唇与封水唇的过盈量加大,磨损加快,锥套与铝环把DF密封顶的太紧,易把铝环顶变形,变形部分卡在密封盖上,使DF不能随轧辊转动,而与轧辊产生相对运动,发生旋转,DF密封的内侧唇口磨损老化而失效,具体见图5。

3.3.1.4装配不到位时,封水唇后侧与密封盖凸起发生磨损,而且内侧唇口的过盈量不足,从而发生漏油漏水现象,具体见图6。

3.3.1.5装配 DF 密封时,封油唇和封水唇的唇口可能会出现翻唇现象,唇口会异常磨损,从而造成进水、漏油情况发生。

3.3.2针对以上影响DF密封正常使用的各类情况,要做到针对性的预防工作,主要如下:

3.3.2.1安装DF密封时,首先要保证密封钢带尺寸合适,才能保证 DF 密封处于正常位置。

3.3.2.2装配油膜轴承时,必须确保锁紧尺寸,根据装配要求,油膜轴承在安装到位时,锁紧螺母内螺纹露出的长度为30±2mm。

3.3.2.3DF 密封的存放只能平铺,保证 DF 密封没有扭曲变形。

3.3.2.4安装 DF 密封时,密封盖陶瓷面要适当涂满油脂,同时要避免封油唇和封水唇出现翻唇现象。

3.4铝环对防水效果的影响及预防措施

3.4.1铝环是随轧辊同步旋转的,在铝环旋转的过程中,如果铝环不在正常位置,防水效果将会明显降低,铝环对防水效果的影响具体情况如下:

3.4.1.1铝环内侧高度过高时,会把DF密封顶变形,一方面可使唇口过盈量不足,另一方面可使 DF 密封与轧辊发生相对旋转,而磨损内唇口。具体情况见图 7。

3.4.1.2铝环内径过小时,不顶在封水唇的根部,而顶在腰部,使封水唇后仰,而减少过盈量。

3.4.1.3铝环变形时,铝环与 DF 密封的接触位置发生变化,会影响防水效果。

3.4.1.4铝环橡胶钉脱落或橡胶钉高度不够时,会发生铝环与轧辊之间的相对运动,磨坏铝环。

3.4.2针对以上问题,在油膜轴承的安装及维护时,需要做好以下几方面的工作,才能保证铝环正常工作。

3.4.2.1安装时,必须先测量铝环尺寸,确保铝环的制造精度。

3.4.2.2使用前需检查铝环,确保铝环不变形,变形的铝环禁止使用。

3.4.2.3橡胶钉高度不足或缺失的铝环,需安装新橡胶钉后才能使用。

3.5水封对防水效果的影响及预防措施

3.5.1水封是通过螺钉固定在密封盖上的,是油膜轴承的道防水措施,水封与轧辊端面形成的接触式动密封可以阻挡轧辊冷却水、氧化铁屑进入。水封对防水效果的影响具体情况如下:

3.5.1.1水封装配时可能会出现翻唇现象,造成唇口迅速磨损。

3.5.1.2水封是通过螺钉固定在密封盖上的,螺钉没有拧紧时,水封和密封盖之间会出现间隙,水从该间隙可以就进入,水封失去防水作用。

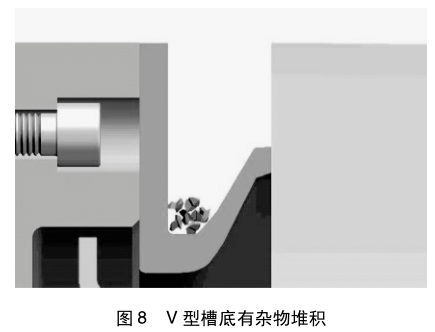

3.5.1.3水封的工况较为恶劣,周围有大量的轧辊冷却水、油泥、氧化铁屑,油泥和氧化铁屑会随着轧辊冷却水进入水封的V型槽中,影响水封腰部的回弹性能,Z终会造成水封唇口的快速磨损,具体见图8。

3.5.2要提高水封的防护性能,减少磨损,需要做好以下几点:

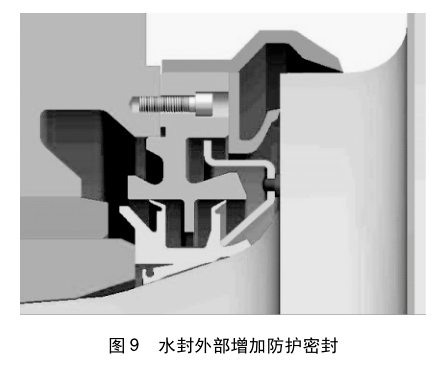

3.5.2.1在水封外侧增加防护密封,用于阻止辊冷却水、油泥、氧化铁屑进入水封唇口,减少水封与该类物质的接触,保护水封,具体见图9。

3.5.2.2安装水封时,需要先将密封盖端面清洗干净,并均匀涂上一层平面密封胶,确保水封和密封盖之间没有缝隙。

3.5.2.3安装水封时,需确保水封没有翻唇现象。

3.6轧辊对防水效果的影响及解决办法

3.6.1因轧辊在工作中是转动的,轧辊的异常也会降低防水效果,主要体现在以下几个方面:

3.6.1.1轧辊端面出现锈蚀现场,表面将变的异常粗糙;同时由于轧辊端面紧贴水封唇口旋转,经过长时间摩擦,轧辊端面与水封唇口接触部位会出现一个环形的沟槽,环形沟槽的存在会影响水封唇口挤压轧辊的强度,还会造成水封唇口的异常磨损。

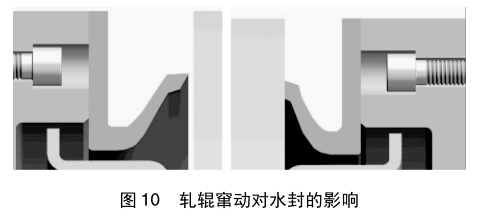

3.6.1.2轧辊在工作时轴向窜动太大,可使一侧水封过盈量加大,被压紧,水封磨损加快,另一侧水封过盈量小,在极限情况下会出现轧辊脱离水封的情况,水就会源源不到的流入,密封彻底失效。对于使用过一段时间的水封来说,由于水封的磨损,水封的过盈量变小,当发生轴向窜动时,水封更容易脱离轧辊造成进水,提高了对水封过盈量的要求,同时也加快了水封的更换频率。轧辊窜动对水封的影响具体见图 10。

3.6.2针对以上两点,需要做针对性的工作才能减少水封的磨损,提高水封的寿命,降低进水情况的发生频率。

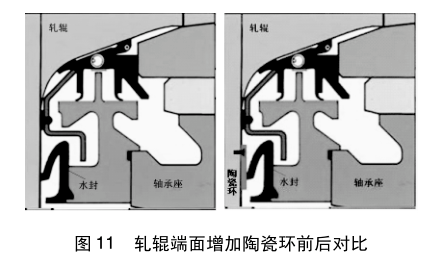

3.6.2.1为减少轧辊端面对水封寿命的影响,装配时,需要把水封接触部位打磨干净,使用该方法起到了一定的效果,但并不能真正解决水封的异常磨损。为彻底解决轧辊对水封寿命的影响,在轧辊端面与水封唇口接触部位安装陶瓷环,使水封唇口与陶瓷环接触,陶瓷环与水封唇口接触部位镀有一层0.4mm 的陶瓷,因为陶瓷硬度高,表面光滑且耐磨,可以明显降低水封的磨损,提高水封的使用寿命。支承辊上增加陶瓷环后,水封的在机使用寿命提高到了 9 个月以上,取得了很好的效果。陶瓷环安装时需要在轧辊端面均匀的涂抹一层平面密封胶,确保陶瓷环和轧辊端面之间没有缝隙。轧辊端面安装陶瓷环的情况具体见图11。

3.6.2.2为解决轧辊的轴向窜动问题,需要从两方面来解决:

一是把支承辊油膜轴承改为双止推结构,改善油膜轴承的轴向受力情况;

二是制定合理的轧机牌坊与轴承座的间隙管理标准,确保轧机和轴承座之间的间隙在标准之内,这样可降低轧辊的轴向窜动。

3.7其它造成润滑系统进水的原因及预防措施

3.7.1轴承座进油管或回油管油有缺口,会造成轧辊冷却水

通过缺口进入润滑系统。预防措施时定期检查进油管或回油管,发现异常后立即更换。

3.7.2轴承座回油不畅不轧辊窜动时,轴承座内易形成负压,出现轧辊冷却水被吸入轴承座的情况。预防措施是一是检查回油管,回油管不能弯折,确保回油管路通畅,二是改善轧辊的轴向窜动。

4、结束语

通过对油膜轴承的进水进行全面分析,分析密封各个部件对进水的影响,提出有针对性的整改措施并实施,油膜轴承的进水防治工作取得了明显的效果,密封的磨损明显降低,防水效果提高,寿命也明显提高,油膜轴承油的含水量逐年降低。

来源:《冶金设备》2019年